30-40 ਟਨ/ਦਿਨ ਪੂਰਾ ਪਰਬੋਇਲਡ ਰਾਈਸ ਮਿਲਿੰਗ ਪਲਾਂਟ

ਉਤਪਾਦ ਵਰਣਨ

ਨਾਮ ਦੇ ਅਨੁਸਾਰ ਝੋਨਾ ਪਾਰਬੋਇਲਿੰਗ ਇੱਕ ਹਾਈਡ੍ਰੋਥਰਮਲ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਚਾਵਲ ਦੇ ਦਾਣੇ ਵਿੱਚ ਸਟਾਰਚ ਦਾਣਿਆਂ ਨੂੰ ਭਾਫ਼ ਅਤੇ ਗਰਮ ਪਾਣੀ ਦੀ ਵਰਤੋਂ ਦੁਆਰਾ ਜੈਲੇਟਿਨਾਈਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਉਬਾਲੇ ਹੋਏ ਚੌਲਾਂ ਦੀ ਮਿਲਿੰਗਬਾਅਦ ਵਿੱਚ, ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਭੁੰਲਨ ਵਾਲੇ ਚੌਲਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈਝੋਨਾ ਵੱਖ ਕਰਨ ਵਾਲਾਗਰਮੀ ਦੇ ਇਲਾਜ ਤੋਂ ਬਾਅਦ ਸਫਾਈ, ਭਿੱਜਣਾ, ਖਾਣਾ ਪਕਾਉਣਾ, ਸੁਕਾਉਣਾ ਅਤੇ ਠੰਢਾ ਕਰਨਾ, ਫਿਰ ਚੌਲ ਉਤਪਾਦ ਤਿਆਰ ਕਰਨ ਲਈ ਰਵਾਇਤੀ ਚੌਲ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਨੂੰ ਦਬਾਓ। ਤਿਆਰ ਪਰਬਲੇ ਹੋਏ ਚੌਲਾਂ ਨੇ ਚੌਲਾਂ ਦੇ ਪੋਸ਼ਣ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜਜ਼ਬ ਕਰ ਲਿਆ ਹੈ ਅਤੇ ਇਸਦਾ ਸੁਆਦ ਵਧੀਆ ਹੈ, ਉਬਾਲਣ ਦੇ ਦੌਰਾਨ ਇਸ ਨੇ ਕੀੜੇ ਮਾਰ ਦਿੱਤੇ ਹਨ ਅਤੇ ਚੌਲਾਂ ਨੂੰ ਸਟੋਰ ਕਰਨਾ ਆਸਾਨ ਬਣਾ ਦਿੱਤਾ ਹੈ।

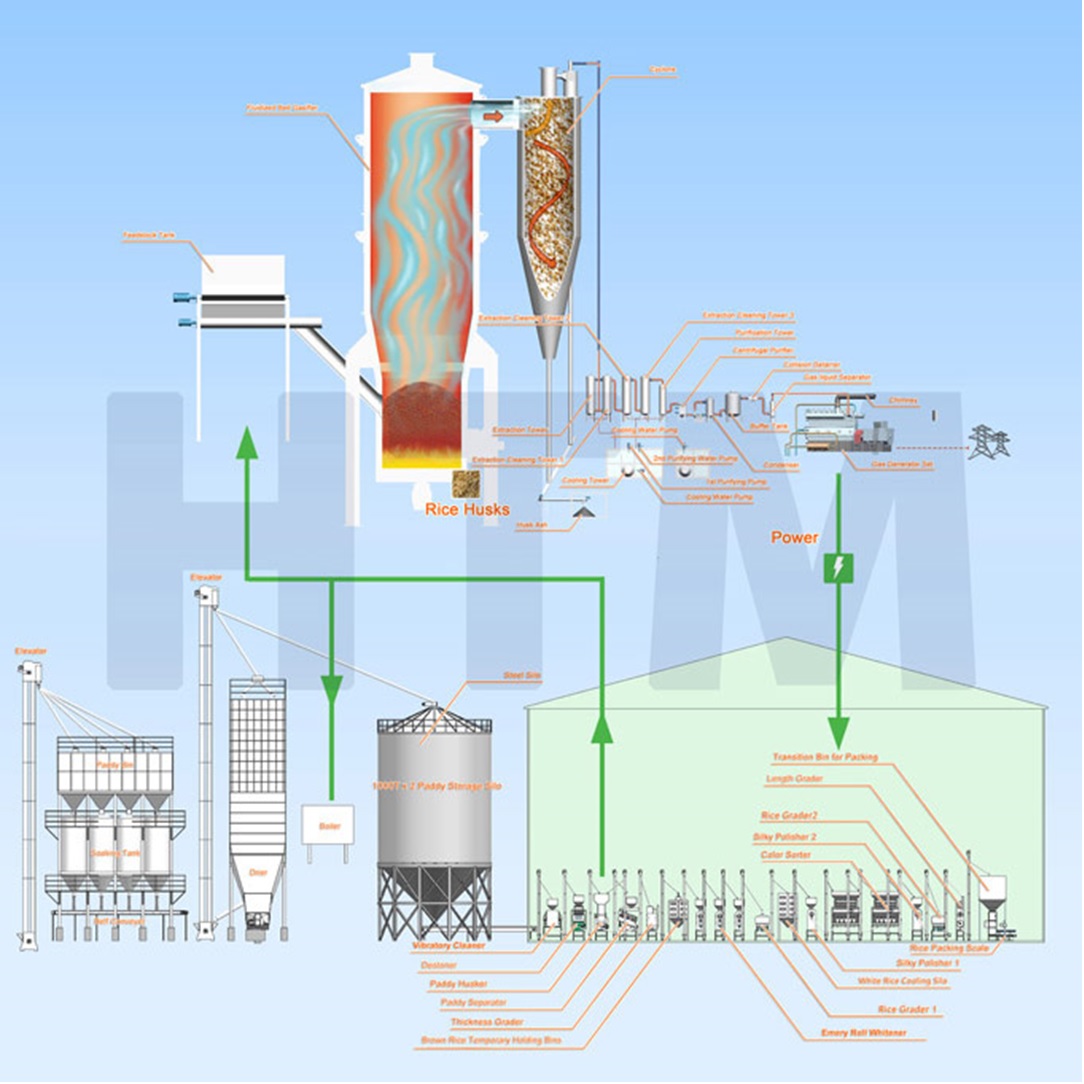

ਅਸੀਂ ਆਟੋ ਆਧੁਨਿਕ ਸਪਲਾਈ ਕਰਨ ਦੇ ਯੋਗ ਹਾਂਪੂਰਾ ਪਰਬੋਇਲਡ ਰਾਈਸ ਮਿਲਿੰਗ ਪਲਾਂਟਤੁਹਾਡੀ ਮੰਗ ਲਈ ਲੜੀ ਉਤਪਾਦਨ ਸਮਰੱਥਾ ਦੇ ਨਾਲ. ਸੰਪੂਰਨ ਪਰਬੋਇਲਡ ਰਾਈਸ ਮਿਲਿੰਗ ਪਲਾਂਟ ਆਮ ਤੌਰ 'ਤੇ ਦੋ ਮੁੱਖ ਭਾਗਾਂ ਤੋਂ ਬਣਿਆ ਹੁੰਦਾ ਹੈ: ਚੌਲਾਂ ਨੂੰ ਪਾਰਬੋਇਲਿੰਗ ਸੈਕਸ਼ਨ ਅਤੇ ਰਾਈਸ ਮਿਲਿੰਗ ਸੈਕਸ਼ਨ।

ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

1) ਝੋਨੇ ਦੀ ਸਫਾਈ:ਇਸ ਪੜਾਅ ਵਿੱਚ ਅਸੀਂ ਝੋਨੇ ਵਿੱਚੋਂ ਅਸ਼ੁੱਧੀਆਂ ਨੂੰ ਦੂਰ ਕਰਦੇ ਹਾਂ।

ਤੂੜੀ, ਪੱਥਰ, ਭੰਗ ਦੀ ਰੱਸੀ, ਹੋਰ ਵੱਡੇ ਮਲਬੇ ਅਤੇ ਅਸ਼ੁੱਧੀਆਂ ਜਿਵੇਂ ਕਿ ਚੌਲਾਂ ਵਿੱਚ ਰਲ ਗਈ ਧੂੜ ਨੂੰ ਹਟਾਉਣ ਲਈ ਪਹਿਲਾਂ ਚੌਲਾਂ ਨੂੰ ਸਾਫ਼ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਜੇਕਰ ਝੋਨੇ ਨੂੰ ਭਿੱਜਣ ਵੇਲੇ ਧੂੜ ਹੁੰਦੀ ਹੈ ਤਾਂ ਇਹ ਪਾਣੀ ਨੂੰ ਦੂਸ਼ਿਤ ਕਰੇਗੀ ਅਤੇ ਚੌਲਾਂ ਦੇ ਪੋਸ਼ਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰੇਗੀ। ਨਾਲ ਹੀ, ਸਫਾਈ ਪ੍ਰਕਿਰਿਆ ਦੇ ਬਾਅਦ, ਡਾਊਨਸਟ੍ਰੀਮ ਪ੍ਰੋਸੈਸਿੰਗ ਉਪਕਰਣਾਂ ਦੀ ਅਸਫਲਤਾ ਜਾਂ ਭਾਗਾਂ ਨੂੰ ਨੁਕਸਾਨ ਤੋਂ ਪ੍ਰਭਾਵੀ ਢੰਗ ਨਾਲ ਬਚਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜੋ ਕਿ ਚੌਲਾਂ ਦੇ ਪਾਰਬੋਇਲਿੰਗ ਉਪਕਰਣਾਂ ਦੇ ਇੱਕ ਪੂਰੇ ਸੈੱਟ ਦੀ ਇੱਕ ਮੁੱਖ ਪ੍ਰਕਿਰਿਆ ਹੈ।

2) ਝੋਨਾ ਭਿੱਜਣਾ:ਭਿੱਜਣ ਦਾ ਉਦੇਸ਼ ਝੋਨੇ ਨੂੰ ਕਾਫ਼ੀ ਪਾਣੀ ਜਜ਼ਬ ਕਰਨਾ, ਸਟਾਰਚ ਪੇਸਟ ਕਰਨ ਲਈ ਹਾਲਾਤ ਬਣਾਉਣਾ ਹੈ। ਸਟਾਰਚ ਪੇਸਟ ਕਰਨ ਦੇ ਦੌਰਾਨ ਝੋਨੇ ਨੂੰ 30% ਤੋਂ ਵੱਧ ਪਾਣੀ ਜਜ਼ਬ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਨਹੀਂ ਤਾਂ ਇਹ ਅਗਲੇ ਪੜਾਅ ਵਿੱਚ ਝੋਨੇ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਭਾਫ਼ ਨਹੀਂ ਕਰ ਸਕੇਗਾ ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਚੌਲਾਂ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰੇਗਾ।

a ਵੈਕਿਊਮਿੰਗ, ਨਿਰੰਤਰ ਤਾਪਮਾਨ ਅਤੇ ਦਬਾਅ ਭਿੱਜਣ ਦੁਆਰਾ, ਪਾਣੀ ਥੋੜ੍ਹੇ ਸਮੇਂ ਵਿੱਚ ਚੌਲਾਂ ਦੁਆਰਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜਜ਼ਬ ਹੋ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਚੌਲਾਂ ਵਿੱਚ ਪਾਣੀ ਦੀ ਮਾਤਰਾ 30% ਤੋਂ ਵੱਧ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਜੋ ਚੌਲਾਂ ਦੇ ਸਟਾਰਚ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜੈਲੇਟਿਨਾਈਜ਼ ਕਰਨ ਲਈ ਇੱਕ ਜ਼ਰੂਰੀ ਸ਼ਰਤ ਹੈ। ਖਾਣਾ ਪਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ. ਪਰਬੋਇਲਡ ਚਾਵਲ ਉਤਪਾਦਨ ਲਾਈਨ ਵਿੱਚ, ਇਹ ਪ੍ਰੋਸੈਸਿੰਗ ਸੈਕਸ਼ਨ ਬੁਨਿਆਦੀ ਅਤੇ ਮਹੱਤਵਪੂਰਨ ਭਾਗ ਹੈ।

ਬੀ. ਚੌਲਾਂ ਦੀ ਕਿਸਮ ਅਤੇ ਗੁਣਵੱਤਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦਿਆਂ, ਭਿੱਜਣ ਦਾ ਤਾਪਮਾਨ ਆਮ ਤੌਰ 'ਤੇ 55-70 ਡਿਗਰੀ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਭਿੱਜਣ ਦਾ ਸਮਾਂ 3.5-4.5 ਘੰਟੇ ਹੁੰਦਾ ਹੈ।

3) ਸਟੀਮਿੰਗ ਅਤੇ ਉਬਾਲਣਾ:ਐਂਡੋਸਪਰਮ ਦੇ ਅੰਦਰਲੇ ਹਿੱਸੇ ਨੂੰ ਭਿੱਜਣ ਤੋਂ ਬਾਅਦ ਕਾਫ਼ੀ ਪਾਣੀ ਮਿਲ ਗਿਆ ਹੈ, ਹੁਣ ਇਹ ਸਟਾਰਚ ਪੇਸਟਿੰਗ ਨੂੰ ਮਹਿਸੂਸ ਕਰਨ ਲਈ ਝੋਨੇ ਨੂੰ ਭਾਫ਼ ਲੈਣ ਦਾ ਸਮਾਂ ਹੈ। ਸਟੀਮਿੰਗ ਚੌਲਾਂ ਦੀ ਭੌਤਿਕ ਬਣਤਰ ਨੂੰ ਬਦਲ ਸਕਦੀ ਹੈ ਅਤੇ ਪੋਸ਼ਣ ਨੂੰ ਬਣਾਈ ਰੱਖ ਸਕਦੀ ਹੈ, ਉਤਪਾਦਨ ਅਨੁਪਾਤ ਨੂੰ ਵਧਾ ਸਕਦੀ ਹੈ ਅਤੇ ਚੌਲਾਂ ਨੂੰ ਸਟੋਰ ਕਰਨਾ ਆਸਾਨ ਬਣਾ ਸਕਦਾ ਹੈ।

ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਉੱਚ-ਦਬਾਅ ਅਤੇ ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੀ ਭਾਫ਼ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਸਟੀਮਿੰਗ ਦੇ ਤਾਪਮਾਨ, ਸਮਾਂ ਅਤੇ ਇਕਸਾਰਤਾ ਨੂੰ ਸਖਤੀ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਚੌਲਾਂ ਵਿੱਚ ਸਟਾਰਚ ਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਵਾਧੂ ਦੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜੈਲੇਟਿਨਾਈਜ਼ ਕੀਤਾ ਜਾ ਸਕੇ।

ਜਦੋਂ ਸਟਾਰਚ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਕਾਫੀ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਪ੍ਰੋਸੈਸਡ ਤਿਆਰ ਪਰਬੋਇਲਡ ਚੌਲਾਂ ਦਾ ਰੰਗ ਪਾਰਦਰਸ਼ੀ ਸ਼ਹਿਦ-ਰੰਗ ਦਾ ਹੁੰਦਾ ਹੈ।

ਖਾਣਾ ਪਕਾਉਣ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਕੇ, ਹਲਕੇ ਰੰਗ, ਉਪ-ਗੂੜ੍ਹੇ ਰੰਗ ਅਤੇ ਗੂੜ੍ਹੇ ਰੰਗ ਦੇ ਨਾਲ ਪਰਬਾਇਲ ਕੀਤੇ ਚੌਲਾਂ ਨੂੰ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਅਨੁਸਾਰ ਪ੍ਰੋਸੈਸ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

4) ਉਬਾਲੇ ਹੋਏ ਝੋਨੇ ਨੂੰ ਸੁਕਾਉਣਾ:ਸੁਕਾਉਣ ਦਾ ਉਦੇਸ਼ ਨਮੀ ਨੂੰ ਲਗਭਗ 35% ਤੋਂ ਘਟਾ ਕੇ ਲਗਭਗ 14% ਕਰਨਾ ਹੈ, ਨਮੀ ਨੂੰ ਘਟਾਉਣ ਲਈ ਚੌਲਾਂ ਨੂੰ ਸਟੋਰ ਕਰਨ ਅਤੇ ਟ੍ਰਾਂਸਪੋਰਟ ਕਰਨ ਵਿੱਚ ਅਸਾਨ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਉਤਪਾਦਨ ਅਨੁਪਾਤ ਵਿੱਚ ਬਹੁਤ ਵਾਧਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਕਿਉਂਕਿ ਚੌਲਾਂ ਦੀ ਵੱਧ ਤੋਂ ਵੱਧ ਪੂਰੀ ਦਰ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਮਿੱਲਡ

ਅਸੀਂ ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਬਾਇਲਰ ਦੀ ਗਰਮੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਇਹ ਹੀਟ ਐਕਸਚੇਂਜਰ ਦੁਆਰਾ ਹਵਾ ਵਿੱਚ ਬਦਲ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਚੌਲ ਅਸਿੱਧੇ ਤੌਰ 'ਤੇ ਸੁੱਕ ਜਾਂਦੇ ਹਨ, ਅਤੇ ਸੁੱਕੇ ਚੌਲਾਂ ਵਿੱਚ ਕੋਈ ਪ੍ਰਦੂਸ਼ਣ ਅਤੇ ਕੋਈ ਅਜੀਬ ਗੰਧ ਨਹੀਂ ਹੁੰਦੀ ਹੈ।

ਸੁਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਦੋ ਪੜਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ. ਪਹਿਲਾ ਪੜਾਅ ਤੇਜ਼ੀ ਨਾਲ ਸੁਕਾਉਣਾ ਹੈ, ਜੋ ਝੋਨੇ ਦੀ ਨਮੀ ਨੂੰ 30% ਤੋਂ ਘਟਾ ਕੇ ਲਗਭਗ 20% ਕਰ ਦਿੰਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਹੌਲੀ-ਹੌਲੀ ਸੁਕਾਉਣ ਨਾਲ ਝੋਨਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹੌਲੀ ਹੋ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕਮਰ ਫਟਣ ਦੀ ਦਰ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਪੂਰੇ ਮੀਟਰ ਦੀ ਦਰ ਵਿੱਚ ਸੁਧਾਰ ਕਰੋ।

5) ਪਰਬੋਇਲਡ ਪੈਡੀ ਕੂਲਿੰਗ:ਸੁੱਕੇ ਹੋਏ ਝੋਨੇ ਨੂੰ ਅਸਥਾਈ ਸਟੋਰੇਜ ਲਈ ਲੰਬਕਾਰੀ ਸਟੋਰੇਜ ਵਿੱਚ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਪ੍ਰੋਸੈਸ ਕੀਤੇ ਜਾਣ ਤੋਂ ਪਹਿਲਾਂ ਇਸਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹੌਲੀ ਅਤੇ ਠੰਡਾ ਕੀਤਾ ਜਾ ਸਕੇ। ਲੰਬਕਾਰੀ ਸਿਲੰਡਰ ਵੇਅਰਹਾਊਸ ਇੱਕ ਹਵਾਦਾਰੀ ਪੱਖੇ ਨਾਲ ਲੈਸ ਹੈ, ਜੋ ਬਾਕੀ ਦੀ ਗਰਮੀ ਨੂੰ ਬਾਹਰ ਕੱਢ ਸਕਦਾ ਹੈ। ਅਤੇ ਚੌਲਾਂ ਦੀ ਨਮੀ ਨੂੰ ਬਰਾਬਰ ਬਣਾਓ।

6) ਚੌਲਾਂ ਦਾ ਛਿੜਕਾਅ ਅਤੇ ਵੱਖ ਕਰਨਾ:ਸੁੱਕੇ ਝੋਨੇ ਦੀ ਛਿੱਲ ਨੂੰ ਹਟਾਉਣ ਲਈ ਰਾਈਸ ਹਲਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ। ਭਿੱਜਣ ਅਤੇ ਭੁੰਨਣ ਤੋਂ ਬਾਅਦ ਝੋਨੇ ਨੂੰ ਭੁੰਨਣਾ ਅਤੇ ਊਰਜਾ ਬਚਾਉਣਾ ਬਹੁਤ ਆਸਾਨ ਹੋ ਜਾਵੇਗਾ।

ਝੋਨਾ ਵੱਖਰਾ ਕਰਨ ਵਾਲਾ ਮੁੱਖ ਤੌਰ 'ਤੇ ਭੂਰੇ ਚੌਲਾਂ ਨੂੰ ਝੋਨੇ ਤੋਂ ਵੱਖ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਤਿੰਨ ਹਿੱਸਿਆਂ ਵਿੱਚ ਖਾਸ ਗੰਭੀਰਤਾ ਅਤੇ ਰਗੜ ਗੁਣਾਂਕ ਵਿੱਚ ਅੰਤਰ ਦੁਆਰਾ: ਝੋਨਾ, ਭੂਰਾ ਚਾਵਲ, ਅਤੇ ਦੋਵਾਂ ਦਾ ਮਿਸ਼ਰਣ।

7) ਰਾਈਸ ਮਿਲਿੰਗ:ਪਰਬਲੇ ਹੋਏ ਚੌਲਾਂ ਦੀ ਮੋਤੀ ਆਮ ਝੋਨੇ ਦੇ ਮੁਕਾਬਲੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਮਾਂ ਖਰਚ ਕਰਦੀ ਹੈ। ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਚੌਲਾਂ ਨੂੰ ਭਿੱਜਣ ਤੋਂ ਬਾਅਦ ਗੰਧਲਾ ਹੋਣਾ ਆਸਾਨ ਹੋ ਜਾਂਦਾ ਹੈ। ਇਸ ਸਮੱਸਿਆ ਤੋਂ ਬਚਣ ਲਈ, ਅਸੀਂ ਰਾਈਸ ਮਿੱਲਰ ਨੂੰ ਉਡਾਉਣ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ ਅਤੇ ਰਾਈਸ ਮਿੱਲਰ ਦੀ ਰੋਟੇਟਿੰਗ ਸਪੀਡ ਨੂੰ ਵਧਾਉਂਦੇ ਹਾਂ, ਰਾਈਸ ਬ੍ਰੈਨ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਰਗੜ ਨੂੰ ਘਟਾਉਣ ਲਈ ਨਿਊਮੈਟਿਕ ਕਿਸਮ ਨੂੰ ਅਪਣਾਉਂਦੇ ਹਨ।

ਰਾਈਸ ਮਿਲਿੰਗ ਮਸ਼ੀਨ ਨੂੰ ਰਾਈਸ ਮਿਲਿੰਗ ਲਈ ਵਿਕਸਤ ਕੀਤਾ ਗਿਆ ਹੈ, ਜੋ ਕਿ ਮੌਜੂਦਾ ਸਮੇਂ ਵਿੱਚ ਚੌਲਾਂ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਘੱਟ ਕਰਨ, ਬਰੇਨ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਘੱਟ ਕਰਨ ਅਤੇ ਟੁੱਟੇ ਹੋਏ ਵਾਧੇ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਵਿਸ਼ਵ ਚੌਲ ਮਿੱਲ ਵ੍ਹਾਈਟਨਰ ਦੀ ਇੱਕ ਉੱਨਤ ਤਕਨੀਕ ਹੈ।

8) ਚੌਲਾਂ ਦੀ ਪਾਲਿਸ਼ਿੰਗ:ਚੌਲਾਂ ਨੂੰ ਪਾਲਿਸ਼ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਪਾਣੀ ਦਾ ਛਿੜਕਾਅ ਕਰਕੇ ਚੌਲਾਂ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਪਾਲਿਸ਼ ਕਰਨਾ ਹੈ, ਜੋ ਕਿ ਇੱਕ ਨਿਰਵਿਘਨ ਜੈਲੇਟਿਨਸ ਪਰਤ ਦੇ ਗਠਨ ਦੀ ਸਹੂਲਤ ਦਿੰਦੀ ਹੈ ਜੋ ਬਚਾਅ ਦੇ ਸਮੇਂ ਨੂੰ ਲੰਮਾ ਕਰਦੀ ਹੈ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਚੌਲ ਪੈਦਾ ਕਰਨ ਲਈ ਵਿਸਤ੍ਰਿਤ ਪਾਲਿਸ਼ਿੰਗ ਚੈਂਬਰ। ਪਾਲਿਸ਼ਿੰਗ ਮਸ਼ੀਨ ਰਾਹੀਂ ਚੰਗੇ ਚੌਲ ਆਉਂਦੇ ਹਨ, ਇਸ ਨਾਲ ਮਿਲਿੰਗ ਚੌਲ ਹੋਰ ਸੁੰਦਰ ਰੰਗ ਅਤੇ ਚਮਕਦਾਰ ਬਣ ਜਾਣਗੇ, ਇਸ ਤਰ੍ਹਾਂ ਚੌਲਾਂ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਵਾਧਾ ਹੋਵੇਗਾ।

9) ਚੌਲਾਂ ਦੀ ਗਰੇਡਿੰਗ:ਰਾਈਸ ਗਰੇਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਮਿੱਲੇ ਹੋਏ ਚੌਲਾਂ ਨੂੰ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸਹੀ ਢੰਗ ਨਾਲ ਕਈ ਵਰਗਾਂ ਵਿੱਚ ਛਾਂਟਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ: ਸਿਰ ਦੇ ਚੌਲ, ਵੱਡੇ ਟੁੱਟੇ, ਦਰਮਿਆਨੇ ਟੁੱਟੇ, ਛੋਟੇ ਟੁੱਟੇ, ਆਦਿ।

10) ਚੌਲਾਂ ਦੇ ਰੰਗ ਦੀ ਛਾਂਟੀ:ਉਪਰਲੇ ਕਦਮਾਂ ਤੋਂ ਜੋ ਚੌਲ ਸਾਨੂੰ ਮਿਲਦੇ ਹਨ ਉਸ ਵਿੱਚ ਅਜੇ ਵੀ ਕੁਝ ਖਰਾਬ ਚੌਲ, ਟੁੱਟੇ ਹੋਏ ਚੌਲ ਜਾਂ ਕੁਝ ਹੋਰ ਦਾਣੇ ਜਾਂ ਪੱਥਰ ਹਨ। ਇਸ ਲਈ ਇੱਥੇ ਅਸੀਂ ਖਰਾਬ ਚੌਲਾਂ ਅਤੇ ਹੋਰ ਅਨਾਜਾਂ ਦੀ ਚੋਣ ਕਰਨ ਲਈ ਰੰਗ ਛਾਂਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ।

ਰੰਗ ਛਾਂਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਮਸ਼ੀਨ ਹੈ ਕਿ ਅਸੀਂ ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੇ ਚੌਲ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਾਂ। ਚੌਲਾਂ ਦੇ ਰੰਗ ਦੀ ਛਾਂਟੀ ਕਰਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਖਰਾਬ, ਦੁੱਧੀ, ਚੱਕੀ, ਝੋਨਾ ਅਤੇ ਵਿਦੇਸ਼ੀ ਸਮੱਗਰੀ ਨੂੰ ਛਾਂਟਣਾ। ਬਲੈਂਕਿੰਗ ਦੌਰਾਨ CCD ਸਿਗਨਲ ਦੀ ਜਾਂਚ ਕੀਤੀ ਗਈ ਹੈ। ਜੇਕਰ ਇਹ ਪਾਇਆ ਜਾਂਦਾ ਹੈ ਕਿ ਸਮੱਗਰੀ ਵਿੱਚ ਅਯੋਗ ਚੌਲ ਜਾਂ ਅਸ਼ੁੱਧੀਆਂ ਹਨ, ਤਾਂ ਕੱਢਣ ਵਾਲਾ ਨੁਕਸਦਾਰ ਮਾਲ ਨੂੰ ਹੌਪਰ ਵਿੱਚ ਉਡਾ ਦੇਵੇਗਾ।

11) ਚੌਲਾਂ ਦੀ ਪੈਕਿੰਗ ਮੁਕੰਮਲ:ਫਿਨਿਸ਼ ਚਾਵਲ ਹੁਣ ਤਿਆਰ ਹਨ ਪਿਆਰੇ ਸਾਰੇ! ਆਉ ਉਹਨਾਂ ਨੂੰ 5kg 10kg ਜਾਂ 50kg ਦੇ ਬੈਗਾਂ ਵਿੱਚ ਬਣਾਉਣ ਲਈ ਸਾਡੀ ਆਟੋਮੈਟਿਕ ਤੋਲਣ ਅਤੇ ਪੈਕਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰੀਏ।

ਇਸ ਰਾਸ਼ਨ ਵਾਲੀ ਆਟੋਮੈਟਿਕ ਤੋਲਣ ਵਾਲੀ ਪੈਕਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚ ਇੱਕ ਮਟੀਰੀਅਲ ਬਾਕਸ, ਇੱਕ ਪੈਕਿੰਗ ਸਕੇਲ, ਇੱਕ ਸਿਲਾਈ ਮਸ਼ੀਨ ਅਤੇ ਇੱਕ ਕਨਵੇਅਰ ਬੈਲਟ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਸਾਰੇ ਮਾਡਲ ਦੇ ਚੌਲ ਮਿੱਲ ਉਤਪਾਦਨ ਲਾਈਨ ਦੇ ਨਾਲ ਕੰਮ ਨੂੰ ਸਹਿਯੋਗ ਕਰ ਸਕਦਾ ਹੈ. ਇਹ ਇਲੈਕਟ੍ਰਿਕ ਕਿਸਮ ਦਾ ਹੈ, ਤੁਸੀਂ ਇਸਨੂੰ ਇੱਕ ਛੋਟੇ ਕੰਪਿਊਟਰ ਦੀ ਤਰ੍ਹਾਂ ਸੈੱਟ ਕਰ ਸਕਦੇ ਹੋ, ਫਿਰ ਇਹ ਕੰਮ ਕਰਨਾ ਸ਼ੁਰੂ ਕਰ ਦੇਵੇਗਾ। ਪੈਕਿੰਗ ਬੈਗ ਸਮਰੱਥਾ ਲਈ ਤੁਹਾਡੀ ਬੇਨਤੀ ਦੇ ਅਨੁਸਾਰ ਪ੍ਰਤੀ ਬੈਗ 1-50 ਕਿਲੋਗ੍ਰਾਮ ਦੀ ਚੋਣ ਕਰ ਸਕਦੇ ਹੋ. ਇਸ ਮਸ਼ੀਨ ਤੋਂ ਤੁਹਾਨੂੰ ਬੈਗ ਕਿਸਮ ਦੇ ਚੌਲ ਮਿਲਣਗੇ ਅਤੇ ਤੁਸੀਂ ਆਪਣੇ ਸਾਰੇ ਗਾਹਕਾਂ ਨੂੰ ਚੌਲ ਸਪਲਾਈ ਕਰ ਸਕਦੇ ਹੋ!

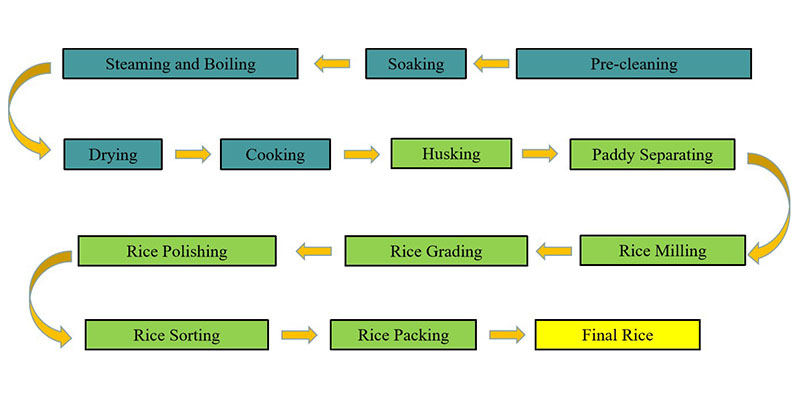

ਪਾਰਬੋਇਲਡ ਚਾਵਲਾਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਇਹ ਦੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਝੋਨੇ ਦੇ ਪਾਰਬੋਇਲਿੰਗ ਪਲਾਂਟ ਦੇ ਪੂਰੇ ਸੈੱਟ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਚਿੱਟੇ ਚੌਲਾਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ 'ਤੇ ਅਧਾਰਤ ਹੈ, ਜਿਸ ਵਿੱਚ ਹਾਈਡ੍ਰੋਥਰਮਲ ਟ੍ਰੀਟਮੈਂਟ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਵੇਂ ਕਿ ਭਿੱਜਣਾ, ਸਟੀਮਿੰਗ ਅਤੇ ਉਬਾਲਣਾ, ਸੁਕਾਉਣਾ ਅਤੇ ਠੰਡਾ ਕਰਨਾ, ਅਤੇ ਹੌਲੀ ਸਟੀਵਿੰਗ. ਪਕਾਏ ਹੋਏ ਚੌਲਾਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਪੂਰੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਦੋ ਹਿੱਸੇ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ: ਚੌਲਾਂ ਨੂੰ ਪਕਾਉਣ ਵਾਲਾ ਹਿੱਸਾ ਅਤੇ ਚੌਲਾਂ ਨੂੰ ਮਿਲਾਉਣ ਵਾਲਾ ਹਿੱਸਾ, ਜੋ ਇਸ ਤਰ੍ਹਾਂ ਹਨ:

A. ਰਾਈਸ ਪਰਬੋਇਲਿੰਗ ਸੈਕਸ਼ਨ:

ਕੱਚਾ ਝੋਨਾ → ਪ੍ਰੀ-ਕਲੀਨਿੰਗ → ਭਿੱਜਣਾ → ਸਟੀਮਿੰਗ ਅਤੇ ਉਬਾਲਣਾ → ਸੁਕਾਉਣਾ → ਠੰਡਾ ਕਰਨਾ → ਚਾਵਲ ਮਿਲਿੰਗ ਲਈ

B. ਰਾਈਸ ਮਿਲਿੰਗ ਸੈਕਸ਼ਨ:

ਪਕਾਇਆ ਹੋਇਆ ਝੋਨਾ → ਹੁਸਕਿੰਗ ਅਤੇ ਵੱਖ ਕਰਨਾ → ਰਾਈਸ ਮਿਲਿੰਗ → ਰਾਈਸ ਪਾਲਿਸ਼ਿੰਗ ਅਤੇ ਗਰੇਡਿੰਗ → ਰਾਈਸ ਕਲਰ ਸੋਰਟਿੰਗ → ਰਾਈਸ ਪੈਕਿੰਗ

ਪੈਡੀ ਪਾਰਬੋਇਲਿੰਗ ਪਲਾਂਟ ਆਉਟਪੁੱਟ ਦਾ ਚੋਣ ਸਿਧਾਂਤ ਮੁੱਖ ਤੌਰ 'ਤੇ ਬਾਅਦ ਵਾਲੀ ਰਾਈਸ ਮਿਲਿੰਗ ਮਸ਼ੀਨ ਦੀ ਆਉਟਪੁੱਟ ਅਤੇ ਪਾਵਰ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ। ਇਸ ਤੋਂ ਪਹਿਲਾਂ ਕਿ ਰਾਈਸ ਹੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਚੱਲ ਸਕੇ, ਇਸ ਤੋਂ ਪਹਿਲਾਂ ਕਿ ਉਬਾਲੇ ਹੋਏ ਚੌਲਾਂ ਦੀ ਕਾਫੀ ਮਾਤਰਾ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਪ੍ਰੀ-ਪਾਰਬੋਇਲ ਕੀਤੇ ਉਪਕਰਨਾਂ ਦਾ ਆਉਟਪੁੱਟ ਅਗਲੀ ਰਾਈਸ ਮਿੱਲ ਦੇ ਆਉਟਪੁੱਟ ਨਾਲੋਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਜੇਕਰ ਇਹ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ, ਤਾਂ ਦੋ ਯੂਨਿਟਾਂ ਨੂੰ ਸਮਾਨਾਂਤਰ ਵਿੱਚ ਜੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਜਦੋਂ ਆਉਟਪੁੱਟ ਇਕਸਾਰ ਹੋਵੇ, ਤਾਂ ਘੱਟ ਪਾਵਰ ਵਾਲੇ ਚੌਲਾਂ ਦੇ ਪ੍ਰੀ-ਪਾਰਬੋਇਲਰ ਦੀ ਵਰਤੋਂ ਕਰੋ।

ਉਦਯੋਗ ਵਿੱਚ ਪਾਇਨੀਅਰ, ਅਸੀਂ ਪੈਡੀ ਪਾਰਬੋਇਲਿੰਗ ਪਲਾਂਟ ਦੀ ਇੱਕ ਨਿਰਦੋਸ਼ ਰੇਂਜ ਦੇ ਨਿਰਮਾਣ ਵਿੱਚ ਲੱਗੇ ਹੋਏ ਹਾਂ। ਅਸੀਂ ਇੱਕ ਪੂਰਾ ਪਲਾਂਟ ਸਪਲਾਈ ਕਰ ਸਕਦੇ ਹਾਂ ਅਤੇ ਸਥਾਪਨਾ ਸੇਵਾ ਅਤੇ ਸਿਖਲਾਈ ਸੇਵਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰ ਸਕਦੇ ਹਾਂ. ਜੇ ਤੁਸੀਂ ਇਸ ਪ੍ਰੋਜੈਕਟ ਵਿੱਚ ਦਿਲਚਸਪੀ ਰੱਖਦੇ ਹੋ, ਤਾਂ ਕਿਰਪਾ ਕਰਕੇ ਹੋਰ ਜਾਣਕਾਰੀ ਲਈ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰਨ ਲਈ ਸੁਤੰਤਰ ਮਹਿਸੂਸ ਕਰੋ.

ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

1. ਸਾਡੇ ਪਾਰਬੋਇਲਿੰਗ ਅਤੇ ਡ੍ਰਾਇੰਗ ਪਲਾਂਟ ਪਹਿਲੀ ਗੁਣਵੱਤਾ ਦੀ ਪ੍ਰਮੁੱਖ ਅਤੇ ਜਾਂਚ ਕੀਤੀ ਸਮੱਗਰੀ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ। ਮਜਬੂਤ ਬਣਾਇਆ ਗਿਆ ਸਾਧਾਰਨ ਤੌਰ 'ਤੇ ਮੁਸ਼ਕਲ ਰਹਿਤ ਸੰਚਾਲਨ ਅਤੇ ਬਿਹਤਰ ਇਕਸਾਰ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

2. ਝੋਨੇ ਦੀ ਇਕਸਾਰ ਭਾਫ਼ ਨੂੰ ਟੈਂਕਾਂ ਵਿਚ ਭਾਫ਼ ਵੰਡ ਪ੍ਰਣਾਲੀ ਦੁਆਰਾ ਸੰਭਵ ਬਣਾਇਆ ਗਿਆ ਹੈ, ਪਕਾਉਣ ਅਤੇ ਸੁਕਾਉਣ ਦੇ ਮਾਮਲੇ ਵਿਚ ਝੋਨੇ ਦੀ ਕੁੱਲ ਇਕਸਾਰ ਗੁਣਵੱਤਾ।

3. ਦੋ ਪਾਣੀ ਦੀਆਂ ਟੈਂਕੀਆਂ ਉੱਪਰ ਦਿੱਤੀਆਂ ਗਈਆਂ ਹਨ ਕਿਉਂਕਿ ਠੰਡੇ ਪਾਣੀ ਨੂੰ ਚੁੱਕਣਾ ਆਸਾਨ ਹੈ।

4. ਪੌਦਿਆਂ ਦੀ ਵਧੀ ਹੋਈ ਉਚਾਈ ਗਿੱਲੇ ਝੋਨੇ ਲਈ ਵਧੀਆ ਵਹਾਅ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

5. ਚੌਲਾਂ ਲਈ ਇਕਸਾਰ ਸੁਕਾਉਣਾ, ਅਨਾਜ ਟੁੱਟਣ ਤੋਂ ਬਿਨਾਂ ਹੌਲੀ ਅਤੇ ਸਥਿਰ ਸੁਕਾਉਣ ਲਈ ਮੋਟੇ ਬਫੇਲ

6. ਪੂਰੀ ਤਰ੍ਹਾਂ ਬੋਲਟਿੰਗ ਅਤੇ ਫੋਲਡਿੰਗ ਨਿਰਮਾਣ ਵਿੱਚ ਫੈਕਟਰੀ ਫਿੱਟ ਅਤੇ ਅਸੈਂਬਲਡ ਪਲਾਂਟ, ਸਾਡੀ ਫੈਕਟਰੀ ਵਿੱਚ 90% ਸਮੱਗਰੀ ਤਿਆਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਇੰਸਟਾਲੇਸ਼ਨ ਦੌਰਾਨ ਘੱਟ ਤੋਂ ਘੱਟ ਸਮਾਂ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ।

7. ਬਲੋਅਰ ਅਤੇ ਐਲੀਵੇਟਰਾਂ ਦੇ ਕੁਸ਼ਲ ਡਿਜ਼ਾਈਨ ਕਾਰਨ ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ।

8. ਯੂਨਿਟ ਨੂੰ ਚਲਾਉਣ ਲਈ ਘੱਟ ਮਜ਼ਦੂਰਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਕਿਉਂਕਿ ਜ਼ਿਆਦਾਤਰ ਓਪਰੇਸ਼ਨ ਆਟੋਮੈਟਿਕ ਹੁੰਦੇ ਹਨ।